Sobre els imants de ferrita dura (ceràmica).

Els imants de ceràmica, també coneguts com a imants de ferrita, contenen materials com l'òxid de ferro sinteritzat i el carbonat de bari o estronci. Els imants de ferrita són coneguts pel seu baix cost, bona resistència a la corrosió i estabilitat a alta temperatura fins a 250 ° C. Tot i que les seves propietats magnètiques difereixen significativament de lesImants de NdFeB, el seu cost és molt baix a causa de les matèries primeres barates, abundants i no estratègiques que s'utilitzen per fabricar aquests imants, fent que els imants ceràmics d'imants permanents siguin adequats per a la producció a gran escala.

Els imants de ferrita es fabriquen modelant una barreja en pols d'aproximadament un 80% de Fe2O3 i un 20% de BaCo3 o SrO3. Juntament amb més investigacions, es combinen additius com el cobalt (Co) i el lantà (La) per millorar el rendiment magnètic. La pols modelada de color verd metàl·lic es sinteritza dins d'un forn de temperatura controlada que s'escalfa amb electricitat o carbó. Tot i que els imants de ferrita dura tenen propietats magnètiques baixes, segueixen sent una opció preferida per als enginyers a causa de diversos factors com ara la disponibilitat abundant de matèries primeres, el cost més baix entre les famílies d'imants permanents, baixa densitat, excel·lent estabilitat química, temperatura màxima de treball alta i Curie. temperatura.

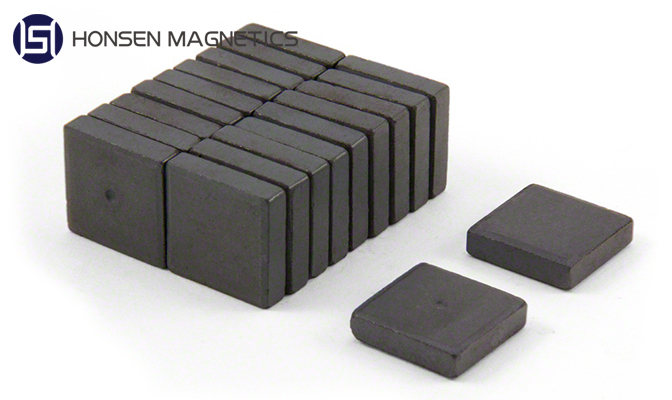

Segment de ferrita&Anell imant de ferritaés el producte més comercialitzat i serveix com a pilar de negoci important per a la nostra empresa en les seves primeres etapes. Amb la constatació de la creixent demanda d'aquestes aplicacions, hem centrat els nostres esforços en la promoció d'imants de ferrita dura de tipus segment d'arc i hem acumulat una àmplia experiència en la producció adequada d'imants per maximitzar el rendiment i optimitzar altres intencions d'aplicació. També hem aconseguit desenvolupar un imant dur de ferrita amb una estructura irregular, una geometria complicada i una alta precisió. Els nostres imants de ferrita dura comercialitzats ara s'utilitzen àmpliament dins de motors, generadors, sensors, altaveus, comptadors, relés, separadors i una varietat d'altres aplicacions en defensa, automoció, robòtica, electrodomèstics, estacions base de comunicació sense fil i plantes minerals.

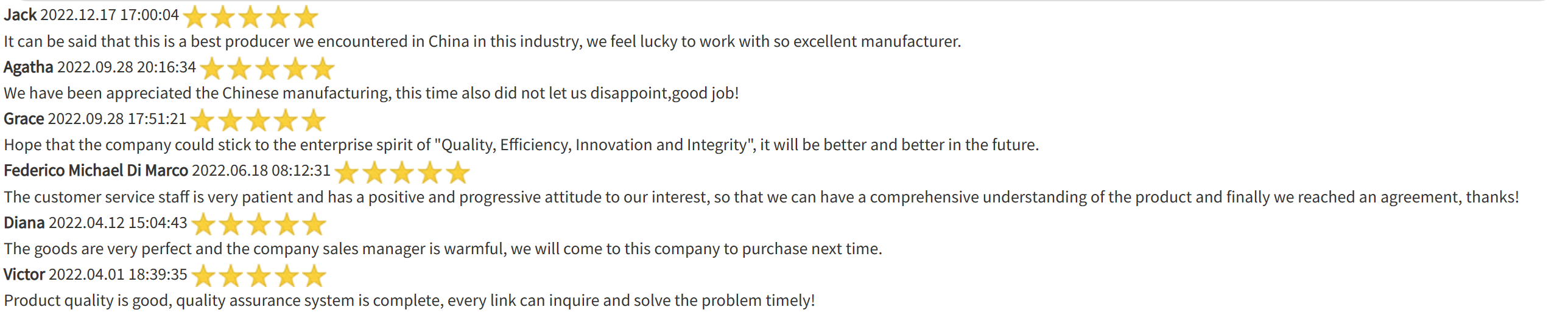

Diagrama esquemàtic de la comparació de la força magnètica entre l'imant de ferrita i l'imant de neodimi--->

Els imants de ferrita tenen productes de baixa energia i bona resistència a la corrosió i s'utilitzen normalment en components que contenen acer baix en carboni, capaços de funcionar a temperatures moderades. La fabricació d'imants de ceràmica requereix premsat i sinterització. A causa de la seva fragilitat potencial, s'han d'utilitzar moles de diamant si es requereix la mòlta. Els imants de ferrita aconsegueixen un equilibri entre la força magnètica i la rendibilitat, mentre que la seva tendència a la fragilitat equilibra la seva excel·lent resistència a la corrosió. També tenen una forta coercivitat i resistència a la desmagnetització, cosa que els converteix en una opció econòmica per a aplicacions habituals com joguines, manualitats i motors. Els imants de terres rares poden millorar molt el pes o la mida, mentre que la ferrita s'ha convertit en una millor opció per a aplicacions amb requisits de baixa densitat d'energia, com ara finestres elèctriques en vehicles, seients, interruptors, ventiladors, ventiladors en aparells elèctrics, algunes eines elèctriques i altaveus i timbres en equips electroacústics.

Imant de ferrita dura d'estronci i imant de ferrita dura de bari

La composició química de l'imant de ferrita dura de bari i l'imant de ferrita dura d'estronci es descriu amb les fórmules BaO-6Fe2O3 i SrO-6Fe2O3. L'imant de ferrita dura d'estronci supera l'imant de ferrita dura de bari en termes de rendiment magnètic i força coercitiva. A causa del menor cost del material, els imants de ferrita dura de bari encara s'utilitzen àmpliament. Per aconseguir propietats magnètiques elevades tot estalviant diners, de vegades s'utilitza una barreja de carbonat d'estronci i carbonat de bari per fabricar ferrita dura.

El contacte directe amb un imant de ferrita de bari es considera generalment segur, sempre que s'utilitzi d'acord amb els procediments de manipulació adequats. Tanmateix, és important tenir en compte que el bari és un element tòxic i s'han de prendre precaucions per evitar la ingestió o la inhalació de qualsevol pols o partícules de bari. S'aconsella rentar-se sempre bé les mans després de manipular imants de ferrita de bari i evitar activitats que puguin generar partícules fines o pols. Si sorgeix qualsevol dubte o si cal una informació específica de seguretat, es recomana consultar-nos o les directrius de seguretat pertinents.

Formes iTolerància dimensionald'imants de ferrita dura

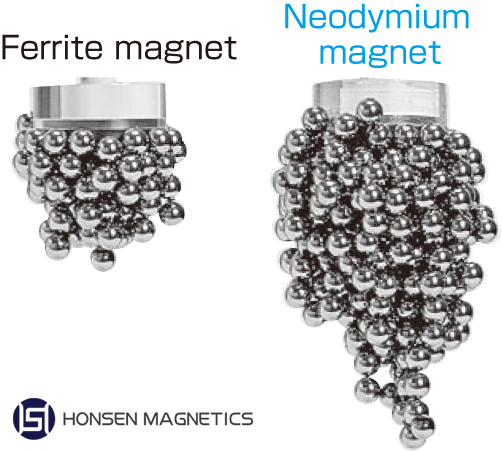

Els imants de ferrita dura tenen diferents formes i tipus. Les formes més comunes inclouen anells, arcs, rectangles, discos, cilindres i trapezis. Aquestes formes es poden personalitzar i combinar per satisfer necessitats específiques. A més, els imants de ferrita dura estan disponibles en diferents tipus, com ara isotròpics i anisotròpics. Els imants isotròpics tenen propietats magnètiques uniformes en totes direccions, mentre que els imants anisòtrops tenen una direcció de magnetització preferida. Això permet mecanitzar més en funció dels requisits de l'aplicació. Amb la seva versatilitat en forma i tipus, els imants de ferrita dura s'utilitzen àmpliament en indústries com l'automoció, l'electrònica i l'energia.

Abans de ser mecanitzat, la desviació dimensional d'un imant de ferrita dura es controla fins a +/-2%, i després de ser simplement rectificat amb una eina de diamant, es pot controlar fins a +/-0,10 mm. És possible una tolerància duanera o un control precís de fins a +/-0,015 mm, però s'ha de negociar. Els imants de ferrita dura anisotròpica humida es subministren normalment amb superfícies paral·leles a l'orientació anisòtropa sense terra i altres superfícies terra. Per a definicions de concentricitat, rodonesa, quadratura, perpendicularitat i altres toleràncies, si us plaucontacteu amb el nostre equip.

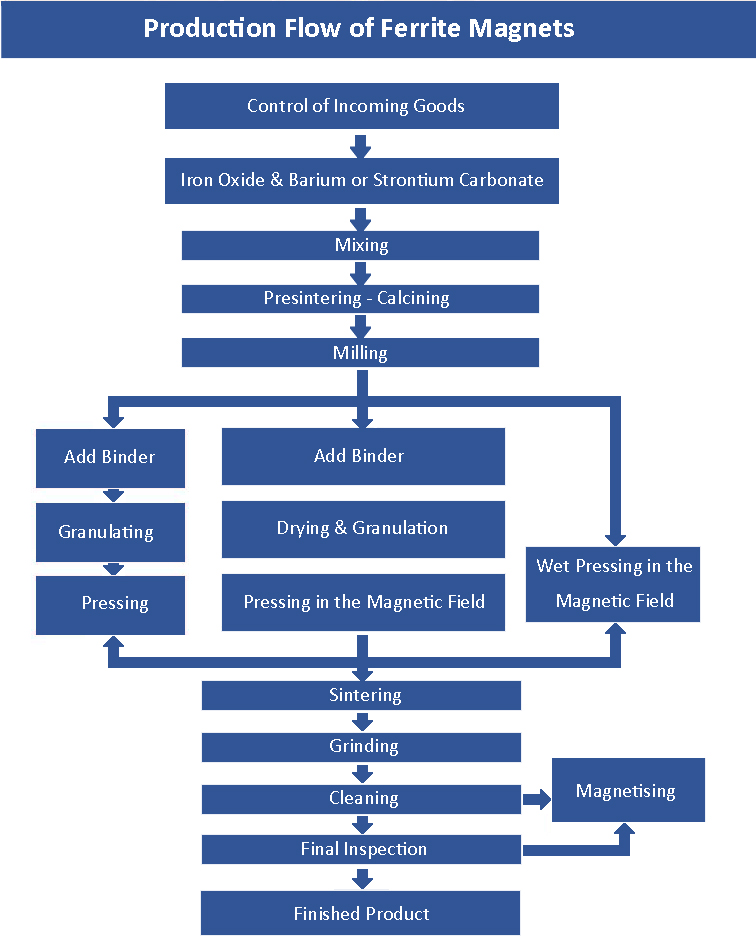

Procés de fabricació d'imants de ferrita dura

El procés de fabricació dels imants de ferrita dura implica diversos passos.

1. Les matèries primeres, inclòs l'òxid de ferro i el carbonat d'estronci o el carbonat de bari, es barregen en una proporció precisa. A continuació, la barreja es tritura en una pols fina.

2. La pols es compacta en la forma desitjada mitjançant una premsa hidràulica o una premsa isostàtica. A continuació, la pols compactada es sinteritza a altes temperatures, normalment al voltant de 1200-1300 graus centígrads, en una atmosfera controlada per promoure el creixement del gra i augmentar les propietats magnètiques.

3. Després del procés de sinterització, els imants es refreden lentament a temperatura ambient per minimitzar l'estrès i evitar esquerdes. Després es mecanitzen o es rectifican per aconseguir la forma i les dimensions finals desitjades.

4. En alguns casos, es requereix un pas addicional de magnetització. Això implica sotmetre els imants a un camp magnètic fort per alinear els dominis magnètics en una direcció específica, millorant encara més les seves propietats magnètiques.

5. Finalment, els imants se sotmeten a controls de qualitat per assegurar-se que compleixen les especificacions i requisits desitjats abans de ser empaquetats i enviats als clients.

Eines d'imant de ferrita dura

L'emmotllament amb eines és el mètode més rendible per produir grans quantitats d'imants de ferrita dura. La creació d'imants de ferrita dura anisotròpica requereix eines cares, mentre que fer imants de ferrita dura isotròpica és molt menys costós. Podem utilitzar l'eina preparada per modelar imants alternatius de gruix/alçada dins del rang permès si l'imant requerit té el mateix diàmetre que l'eina actual, o la mateixa longitud i amplada quan es tracta d'un tipus de bloc.

En realitat, de tant en tant tallem blocs grans, triturem diàmetres d'anells o discs més grans i mecanitzem segments d'arc de dimensió propera a la necessària. Quan la quantitat de comanda no és molt gran (especialment en la fase de prototip), aquest enfocament és eficaç per obtenir dimensions precises, estalviar costos d'utillatge i homogeneïtzar el pes i el flux de cada peça del producte. El cost de la producció d'imants fets a màquina és molt elevat.

Imant de ferrita dura anisotròpica humida, isotròpica seca i anisotròpica

La majoria dels imants de ferrita dura es modelen mitjançant una màquina de premsa equipada amb una bobina capaç de produir un camp magnètic extern, donant lloc a un imant anisòtrop. El material utilitzat per fabricar imants de ferrita dura anisotròpica es troba normalment en estat de purín humit, cosa que permet que les molècules estiguin perfectament alineades durant el procés d'emmotllament. Anomenem imants fabricats per aquest procés imants de ferrita dura anisotròpica humida perquè només es poden magnetitzar al llarg d'una orientació prèvia. El (BH)max d'un imant de ferrita dura anisotròpica és diversos ordres de magnitud més gran que el d'un imant de ferrita dura isotròpica.

La matèria primera utilitzada per fabricar imants de ferrita dura isotròpica és normalment pols seca. L'emmotllament es realitza amb una punxadora, que no pot aplicar un camp magnètic extern a l'imant. Com a resultat, els imants que en resulten es coneixen com a imants de ferrita dura isotròpica sec. La magnetització en un imant de ferrita dura isòtrop pot tenir lloc en qualsevol orientació i patró desitjats, depenent del jou de magnetització.

Els imants de ferrita dura anisotròpica seca són un altre tipus d'imant de ferrita dura. Està fet de pols seca que ha estat orientada per un camp magnètic extern. La propietat magnètica d'un imant de ferrita dura anisòtropa sec és inferior a la d'un imant de ferrita dura anisotròpica humida. Normalment, s'utilitza un procés sec i anisotròpic per modelar imants amb estructures complexes però amb propietats superiors als imants isòtrops.

Imant de ferrita dura anisotròpica, orientada diametralment

Amb la magnetització axial, els imants de ferrita dura anisòtrops de tipus anell s'utilitzen amb més freqüència (paral·lel a l'orientació de premsa). Hi ha algunes necessitats del mercat d'imants de ferrita dura anisotròpica en forma d'anell amb magnetització diametral (orientats perpendicularment a l'eix de premsat), que són especialment difícils de produir. Els rotors de temps, sensors, motors pas a pas i motors de bomba d'electrodomèstics, com ara rentadores, rentavaixelles, aquaris i sistemes de subministrament de calor, estan pensats per utilitzar aquest tipus d'imant. El xoc entre l'augment de la força magnètica i la caiguda de la relació d'esquerdes del producte suposa un repte de producció. L'esquerda de l'imant es produirà amb freqüència durant els procediments de sinterització i injecció de l'eix. Després de més de deu anys d'investigació, el nostre enginyer va poder eliminar el coll d'ampolla i va adquirir una experiència única en la producció d'aquest tipus d'imant.

Propietats tèrmiques de l'imant de ferrita dura

Coeficient de remanència de temperatura negatiu de la ferrita dura. Els imants de ferrita dura tenen un coeficient de temperatura positiu de força coercitiva intrínseca en comparació amb els imants de terres rares. La remanència dels imants de ferrita dura disminuirà a mesura que la temperatura augmenta un 0,18%/°C, mentre que la seva força coercitiva intrínseca augmentarà aproximadament un 0,30%/°C. La força coercitiva d'un imant de ferrita dura disminuirà a mesura que disminueix la temperatura externa. Com a resultat, s'aconsella disposar de components amb imants de ferrita dura que no funcionin a baixes temperatures. Els imants de ferrita dura tenen una temperatura de curie d'aproximadament 450 °C. El rang de temperatura de funcionament recomanat per l'imant de ferrita dura és de -40 °C a 250 °C. Els imants de ferrita dura experimentaran un canvi en l'estructura del gra quan la temperatura ambient arribi fins a aproximadament 800oC. Aquesta temperatura va impedir que l'imant funcionés.

Estabilitat química i recobriment

Els imants de ferrita dura tenen una alta estabilitat química en la majoria de situacions. És resistent a una àmplia gamma de substàncies, com salmorres, àcids diluïts, hidròxids de potassi i de sodi, solucions alcalines i dissolvents orgànics. Els àcids orgànics i inorgànics concentrats, inclosos els àcids sulfúric, clorhídric, fosfòric, fluorhídric i oxàlic, tenen la capacitat de gravar-lo. La concentració, la temperatura i el temps de contacte afecten el grau i la velocitat de gravat. No requereix cap recobriment per protegir-se perquè no es produirà corrosió fins i tot quan funcioni en un ambient humit i càlid. Podria estar pintat o xapat de níquel i or, per exemple, amb finalitats d'ornament de bellesa o neteja de superfícies.

PER QUÈ TRIAR-NOS

Amb més d'una dècada d'experiència,Honsen Magneticsha destacat constantment en la fabricació i el comerç d'imants permanents i conjunts magnètics. Les nostres àmplies línies de producció abasten diversos processos crucials com ara el mecanitzat, el muntatge, la soldadura i l'emmotllament per injecció, cosa que ens permet oferir als nostres clients una SOLUCIÓ ÚNICA. Aquestes capacitats completes ens permeten produir productes de primer nivell que compleixen els estàndards de qualitat més alts.

A lesHonsen Magnetics, estem molt orgullosos del nostre enfocament centrat en el client. La nostra filosofia gira al voltant de posar les necessitats i la satisfacció dels nostres clients per sobre de tot. Aquest compromís assegura que no només oferim productes excepcionals, sinó que també oferim un servei excel·lent durant tot el recorregut del client. Oferint constantment preus raonables i mantenint una qualitat superior del producte, hem guanyat una immensa popularitat a Europa, Amèrica, el sud-est asiàtic i altres països. Els comentaris positius i la confiança que rebem dels nostres clients solidifiquen encara més la nostra posició en el sector.

ELS NOSTRES AVANTATGES

- Més que10 anysd'experiència en la indústria de productes magnètics permanents

- Tenir un fort equip d'R + D pot oferir perfecteServei OEM i ODM

- Tenir el certificat deISO 9001, IATF 16949, ISO14001, ISO45001, REACH i RoHs

- Cooperació estratègica amb les 3 principals fàbriques en blanc rares permatèries primeres

- Alta taxa deautomatitzacióen Producció i Inspecció

- Perseguint el producteconsistència

- Hàbiltreballadors icontínuamillora

- 24 horesservei en línia amb resposta per primera vegada

- ServirSOLUCIÓ ÚNICAgarantir una compra eficient i rendible

INSTAL·LACIONS DE PRODUCCIÓ

El nostre enfocament continua sent ferm a oferir als nostres valuosos clients un suport avantguardista i productes competitius d'avantguarda que ampliïn la nostra presència al mercat. Impulsats pels avenços revolucionaris en imants i components permanents, estem compromesos a impulsar el creixement i penetrar en mercats sense explotar a través dels avenços tecnològics. Dirigit per un enginyer en cap, el nostre departament d'R+D qualificat aprofita les capacitats internes, cultiva els contactes amb els clients i s'anticipa a les dinàmiques canviants del mercat. Els equips autònoms supervisen amb diligència les empreses a tot el món, assegurant que la nostra empresa de recerca progressi de manera constant.

QUALITAT I SEGURETAT

La gestió de la qualitat té un paper central en la nostra filosofia empresarial. Creiem que la qualitat no és només un concepte, sinó l'essència i l'eina de navegació de la nostra organització. El nostre rigorós sistema de gestió de la qualitat va més enllà de la paperassa i està profundament integrat en els nostres processos. Mitjançant aquest sistema, ens assegurem que els nostres productes compleixin constantment les especificacions dels nostres clients i superen els estàndards esperats.

EMBALATGE I ENTREGA

EQUIP I CLIENTS

El cor deHonsen Magneticsbatega a un doble ritme: el ritme de garantir la felicitat del client i el ritme de garantir la seguretat. Aquests valors van més enllà dels nostres productes per ressonar al nostre lloc de treball. Aquí celebrem cada pas del viatge dels nostres empleats, considerant el seu progrés com la pedra angular del progrés durador de la nostra empresa.

COMENTACIÓ DELS CLIENTS